Плоские экраны XXI века

Алексей Борзенко, Андрей Борзенко

Многообещающие технологии для создания плоских экранов используют углеродные нанотрубки

В настоящее время для создания плоских дисплеев (Flat Panel Display, FPD) используются различные технологии и решения, хотя на рынке до сих пор доминируют жидкокристаллические экраны. Как известно, технологии, которые применяются при создании современных дисплеев, условно могут быть разделены на две группы. К первой относятся устройства, основанные на излучении света, например традиционные, выполненные на базе электронно-лучевых трубок (ЭЛТ), и плазменные дисплеи PDP (Plasma Display Panel). Во вторую группу входят устройства трансляционного типа, в том числе и ЖК-мониторы. Устройства обеих групп имеют вполне определенные достоинства и недостатки. Если же говорить о будущей конвергенции, то перспективные решения в области создания современных дисплеев действительно часто совмещают в себе особенности обеих технологий.

Так, сегодня большое внимание уделяется созданию дисплеев на базе автоэлектронной эмиссии (Field Emisson Display, FED). В отличие от ЖК-экранов, которые работают с отраженным светом, FED-панели сами генерируют свет, что роднит их с экранами на базе ЭЛТ и плазменными дисплеями. Однако если у ЭЛТ всего три электронные пушки, то в FED-устройствах для каждого пиксела предназначен свой электрод, благодаря чему толщина панели не превышает нескольких миллиметров. При этом каждый пиксел управляется напрямую, как и в ЖК-дисплеях с активной матрицей. Свою родословную FED-устройства ведут из разработок середины 1990-х годов, когда инженеры пытались создать по-настоящему плоский кинескоп.

Одним из вариантов FED является так называемая технология SED (Surfaceconduction Electronemitter Display). Эту технологию трудно назвать новинкой, поскольку корпорация Canon (www.canon.com) начала работать над ней еще в 1986 г. Однако по ряду причин работы над SED долгое время не форсировались. В 1999-м к проекту присоединилась корпорация Toshiba (www.toshiba.co.jp), добавив к ноу-хау Canon свой опыт в сфере производства ЭЛТ, в частности технологию вакуумного напыления. Кроме того, Canon приобрела у компании Candescent Technologies (www.candescent.com), которая прошлым летом прекратила свое существование, все права на ее интеллектуальную собственность. Как известно, вышеупомянутая компания ускоренными темпами вела подготовку производства FED-устройств по собственной технологии – ThinCRT ("тонкая ЭЛТ"). По мнению ряда экспертов, решения, полученные Canon от Candescent Technologies, позволили значительно усовершенствовать ее собственную SED-технологию. Во многом благодаря этому альянс Canon и Toshiba представил на объединенной выставке перспективных технологий CEATEC‘2004 (Combined Exhibition of Advanced Technologies), которая в октябре прошлого года прошла в Японии, первый прототип SED-дисплея. Диагональ экрана этого устройства составляла 36 дюймов, а контрастность изображения – 8600:1. Основным преимуществом данного устройства являлась не столько его толщина – 7 мм (современный плазменный дисплей имеет толщину в несколько сантиметров), сколько сниженное энергопотребление: SED-дисплей потреблял всего 160 Вт, тогда как жидкокристаллический с такой же диагональю экрана – 200 Вт, а PDP – 350 Вт. Как сообщалось, экспонат пользовался успехом, во всяком случае к нему выстраивались длинные очереди.

Таким образом, изменения, внесенные в технологию, позволили разработчикам утверждать, что они научились делать SED-дисплеи дешевле, чем плазменные панели такого же размера. При этом новые экраны не менее плоски, чем ЖК, но свободны от всех их недостатков. Они обеспечивают столь же контрастное и насыщенное изображение, как хороший ЭЛТ-кинескоп, а энергии потребляют в полтора раза меньше.

В прошлом году Canon и Toshiba объявили о том, что ими заключено соглашение о совместном производстве усовершенствованных плоскопанельных SED-дисплеев. Для реализации проекта стоимостью 1,82 млрд. долл. было создано совместное предприятие SED Inc. Обе корпорации заявили, что начнут производство SED-дисплеев, в основном больших размеров (от 50 дюймов), в августе 2005 г. По их прогнозам, предприятие должно окупиться к 2010-му. В нынешнем году планируется производить около 3 тыс. SED-дисплеев в месяц, в 2008-м – 1,8 млн., а в 2010-м – 3 млн. единиц. Более того, корпорация Toshiba планирует к лету текущего года прекратить производство и продажу панелей для плазменных телевизоров. Сначала операции будут свернуты в Японии, затем и в других регионах. Вместо "плазмы" компания сфокусируется на производстве телевизоров на основе технологии SED TV. Ожидается, что в несколько ближайших лет объемы продаж телевизоров с экранами, диагональ которых превышает 40 дюймов, утроятся. По прогнозам исследовательской компании iSuppli (www.isuppli.com), с 7,2 млн. штук в прошлом году к 2008-му они возрастут до 22 млн. штук.

Принцип работы FED-дисплея

FED-дисплей представляет собой стеклянную пластину, на которой расположены электронные эмиттеры (катоды) – элементы, излучающие электроны аналогично электронной пушке обычного вакуумного кинескопа. Параллельно ей расположена другая стеклянная пластина с нанесенным на ее поверхность флуоресцирующим веществом. Между двумя пластинами создается высокое разрежение (вакуум). Кстати, одна из проблем, с которой сталкивались разработчики FED-панелей, состояла именно в том, что между двумя пластинами стекла, разделенными узкой щелью, должно создаваться разрежение (то есть откачиваться воздух). Но в этом случае пластины начинают притягиваться друг к другу, чего необходимо было избежать.

Блок-схема дисплея на базе CNT-FED

Эмиссия электронов из эмиттера за счет туннельного эффекта обеспечивается подачей потенциала на тонкую пленку, в которой прорезаны сверхтонкие (толщиной всего в несколько нанометров) щели. Часть "выбитых" электронов усиливается разностью потенциалов в зазоре между двумя пластинами и попадает на покрытую флуоресцирующим веществом пластину, вызывая ее свечение. Каждый катод под воздействием разности потенциалов испускает электроны в строго определённую зону люминофора, равнозначную пикселу или субпикселу. В SED в качестве катода обычно используется пленка оксида палладия (считается, что это не только дешевый, но и стабильный материал), а анодом служит подложка на основе алюминия со слоем люминофора.

В отличие от ЭЛТ, где применяется от одного до трех "горячих" катодов, подобные дисплеи обладают сверхмалой толщиной, сравнимой с ЖК- и PDP-панелями, а также идеально плоской поверхностью экрана. Кроме того, используемый механизм формирования изображения исключил присущие ЭЛТ ограничения по площади экрана: теоретически FED-дисплеи могут быть любого размера. Вместе с тем FED сохраняет положительные черты ЭЛТ, такие, как угол обзора 180 градусов, небольшое время отклика (в пределах 2–3 мс) и естественная цветопередача – показатели, к которым стремятся разработчики ЖК-дисплеев. В свою очередь, FED выгодно отличается от PDP существенно меньшим энергопотреблением и более высокой разрешающей способностью. При этом говорят о том, что стоимость производства FED в промышленных масштабах гораздо меньше, чем всех остальных популярных сегодня дисплеев. Еще одно преимущество SED-панели состоит в ее экономичности. По имеющейся информации, их энергопотребление почти наполовину меньше, чем у сравнимых по размеру плазменных экранов. Но не обходится, конечно, и без минусов: технология массового производства таких панелей на первых порах не может быть дешевой.

Таким образом, конструкция подобного дисплея позволяет обеспечить не только высокую яркость изображения и высококачественную цветопередачу, ни в чем не уступающие вакуумным кинескопам, но и широкий угол обзора экрана, простоту и технологичность производства (отсутствует система развертки), а также возможность создания абсолютно плоских и тонких экранов.

Использование углеродных нанотрубок

Еще одной многообещающей технологией для создания плоских экранов является CNT-FED, которая использует углеродные нанотрубки CNT (Carbon NanoTubes). Еще в конце 90-х годов в качестве катодов в FED-панелях начали применять пучки углеродных нанотрубок, выращиваемых на подложке. Первым делом на стеклянную подложку наносится графитовый порошок, зерна которого имеют размеры 3–5 нм, а затем панель обрабатывается при определенных температуре и давлении. В течение нескольких минут зерна образуют волокна до 10–30 нм в сечении и до 100 нм в высоту, способные испускать в вакуум электроны под воздействием разности напряжений на катоде и аноде. Отрицательно заряженный катод составляет решетку и излучает электроны через нанотрубки, которые как бы фокусируют их энергию.

Новая технология будет применяться при производстве плоскопанельных дисплеев и, по мнению ее разработчиков, позволит значительно улучшить их характеристики. Дело в том, что углеродные нанотрубки имеют ряд исключительных свойств: электропроводность, соизмеримую с электропроводностью меди или кремния; лучшую среди всех известных материалов теплопроводность; прочность, почти в сто раз превосходящую сталь. К тому же для производства плоских экранов технология CNT-FED обладает всеми преимуществами органических дисплеев OLED: не требует задней подсветки, имеет малое время отклика, широкий угол обзора и высококачественную цветопередачу. При этом у дисплеев на базе CNT-FED значительно больше время жизни.

К настоящему моменту уже созданы и опробованы прототипы тонких плоских дисплеев, работающих на матрице из нанотрубок. Под действием напряжения, прикладываемого к одному из концов нанотрубки, с другого конца начинают испускаться электроны, которые попадают на фосфоресцирующий экран и вызывают свечение пиксела. Получающееся при этом зерно изображения может быть фантастически малым – порядка микрона.

Действительно, результаты лабораторных исследований панелей FED с нанотрубками оказались вполне стабильными (срок их службы достигает 20 тыс. часов) и настолько выгодными в производстве, что стоимость дисплеев с 30-дюймовым экраном обещала стать на 30% ниже стоимости самого дешевого ЖК-монитора такой же диагонали. Собственные программы по разработке панелей на базе CNT-FED ведут сейчас многие. Стоит отметить, что технология очистки углеродных нанотрубок (отделение хороших трубок от плохих) и способ введения нанотрубок в другие продукты еще требуют совершенствования.

На пороге новой технологической эры

Не секрет, что многие перспективные направления в материаловедении, нанотехнологии, наноэлектронике, прикладной химии в последнее время связываются с фуллеренами, нанотрубками и другими похожими структурами, которые часто называют общим термином "углеродные каркасные структуры". Под этим понятием скрываются большие молекулы, состоящие исключительно из атомов углерода. Часто говорят о том, что углеродные каркасные структуры – это новая аллотропная форма углерода. Главная особенность таких молекул заключается в их каркасной форме. Они выглядят как замкнутые, пустые внутри оболочки. Самой знаменитой углеродной каркасной структурой является фуллерен C60. В конце 80-х – начале 90-х годов, после того как была разработана методика получения фуллеренов в достаточных количествах, было обнаружено множество других, как более легких, так и более тяжелых фуллеренов – начиная от C20 (минимально возможного из фуллеренов) и заканчивая C70, C82, C96 и выше.

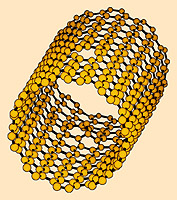

Примерно так выглядит углеродная нанотрубка

Однако разнообразие углеродных каркасных структур на этом не исчерпывается. В 1991 г. были обнаружены длинные цилиндрические углеродные образования, получившие название нанотрубок. Необычного в таких структурах довольно много. Во-первых, вариативность форм: нанотрубки могли быть большими и маленькими, однослойными и многослойными, прямыми и спиральными. Во-вторых, несмотря на кажущуюся хрупкость и даже ажурность, они оказались на редкость прочным материалом как на растяжение, так и на изгиб. Более того, под действием механических напряжений, превышающих критические, нанотрубки ведут себя довольно интересно: они не рвутся и не ломаются, а просто перестраиваются. Кроме того, нанотрубки демонстрируют целый спектр самых неожиданных электрических, магнитных, оптических свойств. Например, в зависимости от конкретной схемы сворачивания графитовой плоскости нанотрубки могут быть как проводниками, так и полупроводниками.

Многие эксперты полагают, что необычные электрические свойства нанотрубок сделают их одним из основных материалов наноэлектроники. Уже сейчас созданы опытные образцы полевых транзисторов на основе одной нанотрубки: прикладывая запирающее напряжение в несколько вольт, ученые научились изменять проводимость однослойных нанотрубок на несколько порядков. Еще одна область применения CNT в наноэлектронике заключается в создании полупроводниковых гетероструктур, т. е. структур типа металл – полупроводник или стык двух разных полупроводников. Теперь для изготовления такой гетероструктуры не надо будет выращивать отдельно два материала и затем "сваривать" их друг с другом. Все, что требуется, – это в процессе роста нанотрубки создать в ней некий структурный дефект. Тогда одна часть нанотрубки будет металлической, а другая – полупроводником.

Среди первых коммерческих применений станет добавление нанотрубок в краски или пластмассу для придания этим материалам свойств электропроводности. Это позволяет в некоторых изделиях металлические детали заменить полимерными. Один из продуктов на основе нанотрубок по существу представляет собой проводящий полимер. Кроме того, покрытия с примесью углеродных нанотрубок могут использоваться для отвода статического электричества или поглощения сигнала радара. В ближайшие годы нанотрубки можно будет применять для изготовления оптоволокна или замены традиционных транзисторов в микросхемах.

Одна из ведущих компаний, изготавливающих углеродные нанотрубки для IBM и различных исследовательских институтов, – Carbon Nanotechnologies (CNI, www.cnanotech.com) – планирует в ближайшее время расширить свое производство, что может означать начало коммерческого применения технологии. Так, в этом году компания планирует выпускать примерно полтонны нанотрубок за смену. А ведь еще два года назад компания могла изготовить всего 0,5–1 кг подобного материала в день, обычно же производила примерно килограмм в неделю. Заметим, что углеродные трубки – материал довольно дорогой. В настоящее время один грамм его предлагается за 10 долл. Эксперты утверждают, что в ближайшие два-три года цена упадет до одного доллара. Это весьма существенное снижение, если учесть, что буквально несколько лет назад за один грамм углеродных нанотрубок просили около 500 долл.

В лаборатории корпорации Motorola (www.motorola.com) нашли способ выращивания нанотрубок при низких температурах – это важное достижение, так как основа, к которой они крепятся, например стекло или транзисторы, нечувствительна к нагреванию. В лаборатории создали также способ прецизионного размещения отдельных нанотрубок на поверхности материала. Возможность размещать их непосредственно на подложке при контролируемых расстояниях, размерах и длине гарантирует высокое качество изображения при оптимальной эмиссии электронов, яркости, чистоте цвета и разрешении плоских дисплеев.

Ученые из IBM Research (www.research.ibm.com) нашли новый способ заставить углеродные нанотрубки излучать свет, что может привести к дальнейшему совершенствованию оптоволоконной технологии. Кроме того, специалисты из "Голубого гиганта" продемонстрировали новый процесс выращивания углеродных нанотрубок, которые можно внедрять в процессоры, а это означает, что в ближайшие десятилетия могут быть созданы гораздо более мощные компьютеры.

Корпорация NEC (www.nec.co.jp) создала технологию, которая позволяет стабильно выращивать углеродные нанотрубки и изготавливать транзисторы на их основе. Интересно, что транзисторы на нанотрубках обладают более чем в десять раз большей крутизной характеристики, чем кремнивые МОП-транзисторы. В NEC считают, что смогут выпустить первые коммерческие микросхемы на базе углеродных нанотрубок уже к 2010 г. Был разработан процесс вакуумного напыления CVD (Chemical Vapor Deposition) и найден катализатор, позволяющий выращивать нанотрубки на поверхности кристалла кремния. К тому же удалось осуществить контроль над ориентацией нанотрубок.

Статья опубликована в PC Week/RE №13 от 19.04.2005 г., стр. 20.